Saat melakukan kunjungan dinas ke sebuah PKS baru yang memakai decanter 2 phase menimbulkan pemikiran yang berbeda tentang prinsip pengolahan kelapa sawit yang saya pahami namun disinilah daya pikatnya. Pemakaian alat ini memang bukan hal baru di PKS namun produsen decanter tersebut memberi embel-embel ecod pada sistem prosesnya sehingga ada beberapa perubahan proses dan karakteristik cairan yang diproses decanter.

Pemberian label ecod hanya menyesuaikan dengan proses di pabrik yang

tidak perlu menggunakan air pengencer, low losis dan slurry dapat

dimanfaatkan untuk pupuk pada aplikasi komposting sehingga tidak perlu

mengalirkan slurry ke kolam limbah.

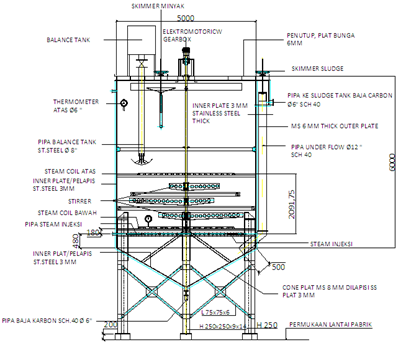

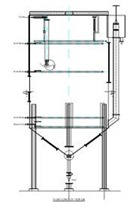

Sebelum tahun 2012 decanter 2 phase digunakan untuk mengganti fungsi continous silindrical settling tank sehingga pemisahan minyak lebih cepat dan murah. Namun setelah tahun 2012 produsen mengupdate flow process dengan menggunakan COT untuk memisahkan minyak sedangkan sludge tetap diolah melalui decanter dengan melewati tahapan proses desanding dan pemanasan terlebih dahulu.

Masalahnya ketika saya mendengar ucapan staf yang menguji decanter jika minyak yang dihasilkan belum bagus karena masih mengandung kadar air yang tinggi belum murni katanya. Saya terheran, karena saya tidak memperdulikan seberapa "murni" minyak yang dihasilkan decanter namun seberapa banyak decanter tersebut menekan lossis minyak sawit yang terikut ke slurry karena toh air yang masih terikut tetap dipisahkan di COT atau double Oil Tank (2 oil tank yang dihubungkan dengan over flow). Kenapa saya kwatir, karena kadar minyak yang masih terkandung di sludge masih sebesar 20% bandingkan dengan menggunakan CST yang hanya 5-7%. Dimana sebagian PKS menggunakan sludge separator, decanter 3 phase dan decanter 2 phase untuk memisahkannya.

Disisi lain ada pemikiran untuk memaksimalkan decanter bekerja feeding sludge dikondisikan dengan mengandung minyak sebesar 50% artinya minim pengutipan minyak sebelum masuk decanter, padahal update terbaru flow proses dari produsen decanter menyarankan pengutipan minyak di COT yang telah terpisah yang sebelumnya tidak ada.

Disinilah terjadinya ide yang beragam yang muncul padahal prinsip pengolahan minyak sawit yang ada selama ini adalah pengendalian losis (memaksimalkan pengutipan minyak) dilakukan disetiap alat/stasiun kerja dimana proses sedang bekerja bukan pada stasiun selanjutnya.

Jika menggunakan COT yang memiliki pengutipan minyak sawit, apakah anda akan melewatkannya sehingga kandungan minyak yang semestinya 20% menjadi 50% masuk ke decanter dan losis yang ada terbuang ke slury yang berakhir di kolam limbah?

Apa pendapat anda silahkan share di komentar.

.gif)